La logística empresarial enfrenta grandes retos en el proceso operativo de almacenar, transportar y distribuir mercaderías; para asumirlos, existen muchos métodos que agilizan la dinámica de trabajo, que van desde la implementación de técnicas para la seguridad en el almacén o bodega, hasta el uso de diversos tipos de pallets para proteger el producto.

Este último se convierte en un factor determinante, porque el empleo de un soporte que se adapte a las características de la mercadería y permita su correcto apilamiento, reduce el riesgo de caer en reprocesos y sobrecostos.

En soliplast hemos evidenciado cómo la elección del pallet indicado mejora la gestión de inventarios, los tiempos de respuesta, la garantía de calidad y la gestión de la rentabilidad.

- Menú del artículo

- ¿Qué es un pallet en logística?

- ¿Cuántos tipos de pallets hay?

- Tipos de pallets según su uso

- Tipos de pallets según su material

- ¿Cuáles son los beneficios de la inyección de polímeros?

- ¿Por qué es tan importante el uso de pallets de polietileno para la industria?

- Tipos de pallets según sus medidas

- Tipos de pallets según el número de entradas

- Tipos de pallets según su superficie

- Cuál es el mejor pallet según la industria

- Cuánto cuestan los pallets

- Dónde conseguir pallets

La logística empresarial enfrenta grandes retos en el proceso operativo de almacenar, transportar y distribuir mercaderías; para asumirlos, existen muchos métodos que agilizan la dinámica de trabajo, que van desde la implementación de técnicas para la seguridad en el almacén o bodega, hasta el uso de diversos tipos de pallets para proteger el producto.

Este último se convierte en un factor determinante, porque el empleo de un soporte que se adapte a las características de la mercadería y permita su correcto apilamiento, reduce el riesgo de caer en reprocesos y sobrecostos.

En soliplast hemos evidenciado cómo la elección del pallet indicado mejora la gestión de inventarios, los tiempos de respuesta, la garantía de calidad y la gestión de la rentabilidad.

Comunícate con

nuestro asesor

Paola Flórez

- ventasinternacionales@soliplast.com.co

- +57 310 263 4629

Suramérica

¿Qué es un pallet en logística?

Un pallet, palé, palet, paleta o tarima es una plataforma o estructura que sirve de base para disponer la mercadería de forma homogénea y posibilita su movimiento y bodegaje, al tiempo que optimiza los procesos.

Esta estructura puede ser de diferentes materiales y con variados diseños para evitar daños en los objetos que soporta y facilitar su traslado con montacargas y/o transpalé o carretilla manual.

¿Cuántos tipos de pallets hay?

Podemos encontrar muchas clases de pallets, determinadas por las características, medidas y normas internacionales, de todos estos hablaremos. Sin embargo, el uso para el que fue diseñada, es lo que debería impulsar la elección del mejor pallet según el producto que se va a manejar.

Tipos de pallets según su uso

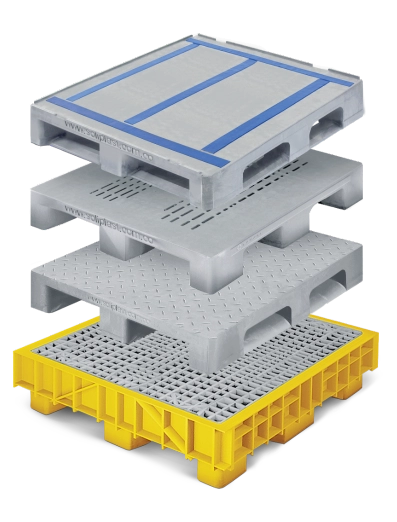

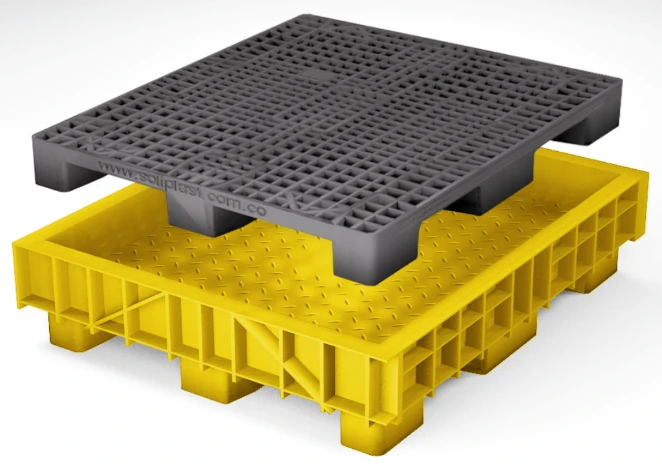

Pallets Antiderrame

Este pallet posee un cuerpo doble que permite contener líquidos en el fondo, evitando que toquen el piso y produzcan contaminación, desperdicios o accidentes. Dichos líquidos pueden ser el producto como tal o residuos de este.

¿Qué tipos de productos deben transportarse en pallets antiderrame?

Hacer un uso y manejo adecuado de ciertas sustancias, consideradas como peligrosas o nocivas para la salud humana, tales como elementos corrosivos u otros insumos de índole inflamable, se ha convertido en un tema de gran importancia dentro del sector industrial.

Esto se debe a que brindar seguridad al sistema de empleados en Bolivia, especialmente al interior de las empresas, y poder actuar determinadas las normas nacionales vigentes, se ha convertido en una premisa de responsabilidad social empresarial.

Es por esto que hemos clasificado cuáles productos deben transportarse en pallets antiderrame. Materias que, debido a su composición físico-química, deben ser transportadas y/o almacenadas, en pallets de plástico antiderrame, con unas características específicas.

Elementos explosivos

Existen diferentes tipos de productos explosivos como el nitrógeno, los cohetes, la dinamita o pólvora, los fuegos artificiales y los artefactos o elementos detonadores que deben ser manipulados con pallets antiderrame, que permitan la correcta contención de estos materiales peligrosos.

Compuestos gaseosos

Estos tipos de elementos deben ser almacenados en una consistencia licuada, o comprimidos o refrigerados. Pueden ser clasificados, dependiendo de su nivel de peligrosidad, como:

- Asfixiantes

- Comburentes

- Inflamables

- Tóxicos

Líquidos inflamables

En esta tipología de elementos peligrosos se pueden encontrar diferentes líquidos inflamables como alcoholes, solventes, pintura, gasolina y ésteres.

Elementos sólidos inflamables

Este tipo de materiales pueden tener algún tipo de reacción en combustión espontánea o expeler gases inflamables que pueden entrar en contacto, representando un peligro, con elementos como:

- Agua

- Fricción

- Carbón

- Potasio

- Bario

- Sodio

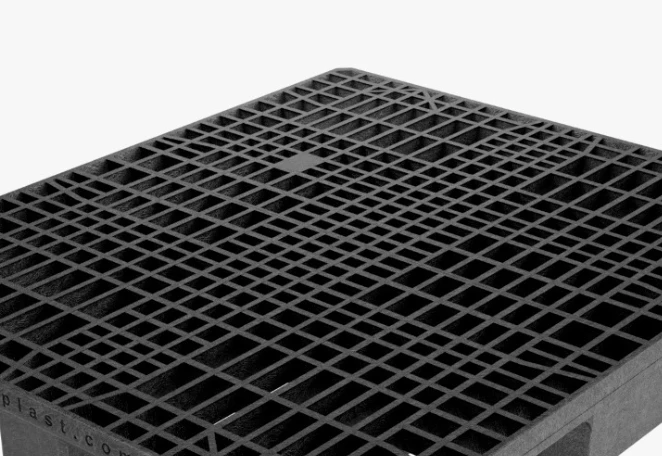

Pallets para almacenamiento en estantería

Estos pallets pueden soportar presión o carga por un largo periodo de tiempo en diferentes tipos de racks como Drive in o Acumulativo, Selectivo y Dinámico; además, pueden estar expuestos a bajas y altas temperaturas entre -40 hasta 70 grados centígrados y resisten una carga de 8.000 kg (80 q) en piso y 1.400 kg (14 q) en rack.

¿Qué tipos de productos se pueden arrumar en pallets para estantería?

Los pallets para estantería Soliplast están diseñados para que, de acuerdo el tipo de rack (Rack Selectivo, Rack Drive in, Rack Dinámico) puedas hacer un uso eficiente de su capacidad de carga y almacenamiento.

En ellas puedes almacenar productos como:

- Mercancía para industria

- Insumos médicos bien embalados

- Material plástico

- Insumos para la industria de la moda y mucho más

Estos son solo algunos de los ejemplos de los diferentes tipos de productos que puedes distribuir en los pallets para almacenamiento en estantería Soliplast.

Su alta solidez hace que esta paleta no represente ningún riesgo para la operación y optimiza el manejo de carga.

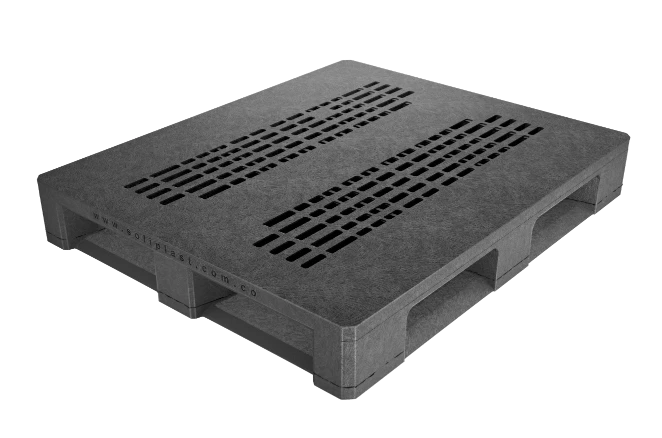

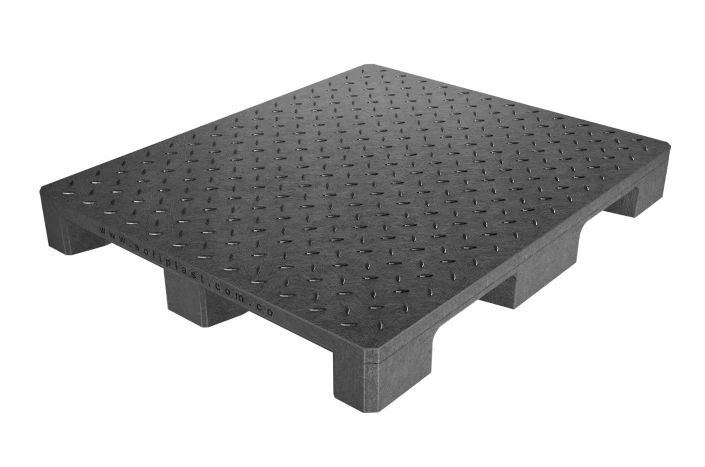

Pallets para piso

Su diseño le permite soportar un peso en carga dinámica a partir de 1000 kg (10q) y 4000 kg (40q) en estática. Este es el indicado para el transporte con montacarga, porque cuenta con entradas por los cuatro lados.

Dentro de los pallets para piso existen algunas otras subcategorías que se ajustan aún más al detalle de cada producto, algunos de estos permiten almacenar en arrume negro y/o castillo de naipes.

¿Qué tipos de productos se pueden almacenar en pallets para piso?

Los pallets plásticos Soliplast están diseñados para lograr un soporte de carga de mucho más peso sobre el piso. Lo que las hace las aliadas perfectas para transportar en vehículos de montacarga.

Esto se da gracias a que pueden ser manipulados desde sus cuatro lados. Algunos diseños de nuestra compañía brindan la posibilidad de almacenar en arrume negro o en castillo de naipes.

Estos pallets de plástico permiten almacenar productos como:

- Canastillas

- Sacos

- Madera

- Láminas metálicas

- Porcelana

- Cerámica

- Cartón industrial

- Insumos químicos

- Alimentos y mucho más

Pallets para exportación

También conocidas como One Way o pallets para empaque o embalajes; han sido pensadas para cumplir con las normativas internacionales, y para la optimización de los procesos; por esto, aunque tienen una resistencia menor a los anteriores pallets plásticos, pueden ser mucho más livianas, y se recomienda que, al momento de movilizarlas, la carga esté enzunchada o estrechada.

Después de ver todas estas especificaciones, la pregunta que surge es: ¿cuál es el material que tiene la versatilidad para lograr esta oferta? La verdad es que se pueden hacer pallets con diversos materiales, pero la tendencia actual es usar pallets plásticos.

Este posicionamiento se debe, justamente, a la resistencia, higiene y ahorro que representan.

¿Qué tipos de productos se pueden almacenar en pallets para exportación?

Los pallets plásticos Soliplast, de tipo exportación, son elementos diseñados con características especiales, que le aportan un diseño propicio para garantizar el correcto transporte de la mercancía a través de rutas internacionales.

Entre los muchos productos que pueden ser transportados a través de pallets para exportación, podemos mencionar algunos como:

- Bultos o sacos de café

- Granos empacados

- Cajas arrumadas

- Juguetes

- Ropa

- Elementos peligrosos y mucho más

Tipos de pallets según su material

Pallets de Madera

Son los más usados en la industria logística de todo el mundo, esto debido a su gran ventaja: el precio. Sin embargo, tiene varios puntos en contra que están desestimulando su uso, como su impacto negativo en el medio ambiente por la tala de árboles y la dificultad que representa su mantenimiento: limpieza y fumigación.

Además, este pallet tiene grandes desventajas en la exportación, porque en el país de destino son sometidos a una inspección fitosanitaria, que suma tiempos al proceso y si la madera de los pallets tiene algún indicio de hongos o plaga, se abre la posibilidad de una cuarentena para la mercancía. Este tiempo adicional, es un sobrecosto que cada vez menos compañías están dispuestas a asumir.

Entre otras cosas, la reglamentación del embalaje de madera NIMF 15 establecida por la Organización de las Naciones Unidas para la Alimentación y la Agricultura, se fija en el proceso de elaboración del palé y su tratamiento, para entregar a los pallets certificados una etiqueta o sello antiplagas que los identifica. En caso de no cumplirse con los requisitos, se imponen sanciones a los infractores, estas medidas pueden terminar en la destrucción de la mercadería por riesgo sanitario.

No obstante, estos palés plásticos siguen teniendo fuerza en el mercado porque tienen un buen ciclo de vida y resistencia.

Pallets de Plástico

Las exigencias vigentes del mercado internacional, el aumento de los fletes y la falta de disponibilidad actual de otras alternativas ha convertido esta opción en una de las más viables.

Contrario a los de madera, la desventaja de los pallets plásticos puede ser el precio, pero esto es solo una apreciación superficial, pues a largo plazo, la durabilidad de este material puede convertir esta elección en un ahorro importante para las compañías.

Por otra parte, sus características también se han vuelto atractivas porque su proceso de desinfección y limpieza es mucho más ágil y no requieren mantenimiento por reparación, pues su forma de fabricación es por inyección y da como resultado una sola pieza.

Contrario a lo que se puede creer esta alternativa es mucho más amigable con el medio ambiente, porque los pallets que han finalizado su vida útil pueden ser utilizados como insumo para la fabricación de unos nuevos o de otros productos.

Una de las dudas iniciales que tienen los usuarios frente a este tipo de material es que tienden a deformarse, pero estos han demostrado soportar muy bien la presión del peso.

Además, estas tarimas también son resistentes a las temperaturas por debajo de – 40 °C y + 70°C.

Pallets de Madera plástica

El polímero de origen natural mezclado con plástico es un material poco convencional, porque a pesar de ser un sustituto ecológico a la madera -una ventaja-, requiere ser ensamblado con puntillas y tornillos, tal como las de madera tradicional, lo que significa que debe tener algún tipo de mantenimiento. Además, sus piezas metálicas, pueden constituir un foco de generación de bacterias. Dentro de sus ventajas está el precio, inferior al de los palés elaborados completamente en plástico.

Pallets de Metal

La larga vida útil de estos palés y su rigidez resultan muy atractivas para ciertas industrias, pero su material (acero o aluminio) hace que sean mucho más pesados que las otras opciones.

Además, si comparamos los 1.500 kg (15q) en movimiento y 4.000 kg (40q) en carga estática a los que puede soportar un pallet de metal, es evidente que los materiales emergentes como el plástico representan una opción más económica, porque brindan la misma resistencia sin aumentar el costo de transporte por su peso individual sin carga.

Pallets de Cartón

El peso y la resistencia de este tipo de pallets no puede compararse con los anteriores, pues este tiene usos diferentes, es mucho más liviano y fácil de manejar, por lo tanto sus cargas deben ser mucho más ligeras.

Su precio es claramente inferior a otras alternativas, pero su vida útil es de menos duración, puede sufrir daños con mucha facilidad.

Lo único que queda por decir frente a los materiales usados para la elaboración de los pallets, es que en la actualidad no existe un material que combine mejor la resistencia, impermeabilización y peso como el plástico. Recordemos que todos los tipos de pallets -según las funciones -que vimos en la primera parte son plásticos y esto demuestra su versatilidad.

Conoce nuestros pallets plásticos

Los pallets plásticos facilitan el movimiento y la carga de productos en camiones y contenedores, lo que ayuda a reducir el tiempo y el costo de transporte. Sin embargo, es importante que las empresas tomen en cuenta la calidad de las estibas que utilizan, ya que estibas mal construidas o de baja calidad pueden causar daños a los productos y a la maquinaria, y aumentar el riesgo de accidentes.

Tenemos pallets diseñados para diferentes funciones:

Pallets para almacenamiento en estantería

Una opción ideal para optimizar el espacio en almacenes y bodegas, permitiendo el apilamiento seguro y ordenado de productos en estanterías.

Pallets para almacenamiento en piso

Los pallets para almacenamiento en piso se utilizan cuando no se dispone de estanterías, ya que permiten el apilamiento directamente en el suelo.

Piso plásticos modulares

Los pisos plásticos modulares son una alternativa resistente y duradera a los pisos convencionales, ideales para áreas de alto tráfico y exposición a líquidos.

Pallets One Way tipo exportación

Los pallets One Way tipo exportación se utilizan para envíos internacionales, ya que son ligeras y resistentes, y no requieren ser devueltas después del uso.

Pallets antiderrame

Son ideales para el manejo de sustancias líquidas o peligrosas, ya que cuentan con una superficie antideslizante y un borde elevado para evitar derrames.

¿Cuáles son los beneficios de la inyección de polímeros?

Los pallets plásticos, elaborados a través de procesos de inyección de polímeros, cuentan con una tecnología de punta denominada como espumado estructural o Structural Foam.

Este proceso de fabricación le otorga, al producto final unas paredes gruesas y macizas con un bajo peso, gracias a la mezcla de PEAD con Nitrógeno lo que permite que el pallet sea robusto y por ende tenga un mejor desempeño en diferentes escenarios de almacenamiento.

En ese sentido, acompañado de una correcta manipulación de los equipos de movilización, el pallet tendrá una vida útil más larga a.

Este tipo de pallets de plástico Soliplast son fabricados, bajo los más altos estándares de calidad, con Polietileno de Alta Densidad, materia prima que encabeza el proceso de inyección de polímeros o espumado estructural.

¿Cuáles son los beneficios del uso del PEAD bajo inyección de polímeros en los plásticos?

Ahora que hablamos de por qué es importante el uso de la técnica de espumado estructural en la fabricación de pallets plásticos, es necesario comprender cuáles son las mayores ventajas que brinda el uso de las mismas en las estrategias de almacenamiento o transporte de carga en una empresa:

Elasticidad

El uso de HDPE, bajo espumado estructural, en la fabricación de palets plásticos, le permite al producto tener una mayor flexibilidad a la hora del almacenamiento o transporte de mercancía.

Es más ligero

Los pallets plásticos, diseñados bajo un modelo de inyección de polímeros, son más ligeros que otros fabricados con otros materiales. Esto aportará una menor sobrecarga a la hora del transporte o almacenamiento de mercancía.

Mayor vida útil

Diversos pallets plásticos Soliplast tienen una vida útil hasta por 5 años.

Menor inversión a mediano y largo plazo: puesto a que múltiples pallets Soliplast tienen una vida útil hasta por 5 años, tendrás que invertir menos en recompra de pallets convencionales.

Resistencia química y física

Los componentes especializados de nuestros pallets plásticos Soliplast les permiten tener una resistencia física y química mucho más elevada.

Son reciclables

Los pallets plásticos Soliplast son reciclables.

Materiales de excelente calidad

El HDPE, permite que los pallets plásticos que fabricamos en Soliplast cumplan con unas características de fabricación idóneas; siendo incoloras y en términos de colorimetría próximos a lo opaco.

Ahora que conoces más sobre cuáles son los grandes beneficios de la inyección de polímeros, te invitamos a que conozcas nuestros diferentes tipos de pallets plásticos Soliplast.

¿Por qué es tan importante el uso de pallets de polietileno para la industria?

Para comenzar hablando de la importancia que tiene el uso de los pallets de polietileno en el el mercado industrial, es necesario debatir su beneficio más notable, y este no es más que el ahorro tan considerable en gastos en palets convencionales que una empresa debe hacer para mantener un stock de herramientas; que, a su vez, le permita realizar, de manera exitosa, todas sus operaciones de carga, descarga, almacenamiento, transporte y distribución de mercancía.

No obstante, no es la única ventaja que tendría una empresa al realizar sus operaciones por medio de pallets de polietileno.

Algunas de las cualidades más importantes del polietileno implementado en pallets plásticos, son:

- Resistencia

- Inocuidad

- Durabilidad

- Mayor vida útil

- Facilidad de limpieza

- Ventajas normativas de transporte

- Peso liviano

Entonces el polietileno, precisamente el utilizado en Soliplast (HDPE) o Polietileno de Alta Densidad, es uno de los más resistentes del mercado, por lo que sus propiedades se tornan precisas para todo tipo de soluciones logísticas para las empresas que los usan.

Por lo tanto, queremos que conozcas cuáles son los beneficios más relevantes de usar pallets de polietileno en tu compañía. ¡Toma nota ✍!

| Beneficios de usar pallets de polietileno en tu empresa | |

| Son mucho más livianas | Una de sus más destacadas ventajas es la consistencia de un peso mucho más liviano que el de los pallets convencionales de madera en el mercado. |

| Impermeabilidad | Factores como el agua y otros líquidos son elementos que no afectan la durabilidad, resistencia y consistencia de los palets de polietileno. Estas mantienen sus características originales. |

| Mayor resistencia y durabilidad | Los pallets de polietileno, o pallets plásticos Soliplast tienen una mejor resistencia que las de madera; pues estas, con el paso del tiempo y las condiciones de guardado, se van estropeando, minimizando su vida útil, durabilidad y composición física. |

| Inocuidad | Los pallets de polietileno son impermeables, por lo que no llegarán al interior bacterias que puedan afectar la composición química y física de los productos. |

| Amigable con el medio ambiente | Nuestros tipos de embalajes plásticos Soliplast están fabricados con materiales reciclados, lo que permite que, en el final de su vida útil, sean igualmente reciclables al 100%. |

| Facilidad para limpiar | ¿Alguna vez has limpiado un pallet convencional? Si es así, entonces ya sabes lo engorroso que es ese proceso, si no se tienen las herramientas y conocimientos necesarios. Limpiar un pallet de polietileno Soliplast es muy fácil. |

| Personalización | En Soliplast hacemos pallets de polietileno bajo estándares estrictos de calidad; además, también podemos fabricar tus productos con los logos de tu empresa, así le darás tu sello de calidad, y le mostrarás a tus aliados la importancia que le das a tus labores de logística de distribución y almacenamiento responsable. |

Tipos de pallets según sus medidas

Continuando con el tema de la normatividad internacional, para estas las dimensiones de un pallet también son importantes. Las medidas más reconocidas en el mundo son las palet americano y el europallet que veremos más detenidamente a continuación.

Pallet americano

También conocido como isopallet, pallet industrial o palet universal.

- Características establecidas por la norma ISO 3676.

- Sus medidas estándar son de 1200 x 1000 mm.

- Un pallet americano pesa aproximadamente 25 Kg o 0.25 q.

- Soporta una carga de máximo 1.200 kg o 12 q.

- Los países que más los usan son Estados Unidos y Japón.

Pallets europeos

Reconocido mundialmente como europaleta o europalé.

- Sus características son homologadas por la por la EPA, Asociación Europea de Palets.

- La medida estándar de un europalet es de 1200 x 800 mm.

- Un pallet europeo pesa regularmente 27 Kg o 0.27 qs.

- Resiste una carga estática de 4.000 kg (40 q) y 1.400 kg (14 q) en movimiento.

- Son los más usados en todo el viejo continente.

Principales diferencia entre un pallet americano y un europalet

- La principal diferencia son sus dimensiones y esto tiene una razón práctica, los palets europeos son más pequeños para lograr una mejor ubicación y aprovechamiento del espacio al interior de los vagones de los trenes europeos.

- Los americanos tienen un mayor espacio para la distribución de la carga y los europeos soportan más peso.

Hay que dejar claro que existen otras medidas disponibles en el mercado, como los de 1165×1165 mm, 1100×1100 mm, 1067×1067 mm y 1016× 1219 mm, pero estas no son de uso frecuente.

Tipos de pallets según el número de entradas

Este aspecto está relacionado con el movimiento de la carga, el número de entradas limita la forma de transporte.

- Palets con dos entradas: tiene dos lados cerrados y solo dos abiertos, lo que dificulta el acceso a ellos con el montacarga, sin embargo, estos son los ideales para racks selectivos por su estructura.

- Palets con cuatro entradas: los cuatro lados tienen aberturas, lo que significa que estos tienen una mayor movilidad porque pueden ser sujetados desde cualquier lado.

Tipos de pallets según su superficie

Así como el número de entradas determina un proceso, hay pales que según su superficie representan un ventaja como:

- Pallet con pestañas: al tener unas alas o pestañas que sobresalen de la estructura se amplía la superficie en la que se puede cubicar la carga. Además, las pestañas funcionan como freno para las jabas plásticas.

- Pallet reversible o doble cara: tienen dos caras idénticas y en ambas tienen las mismas funciones y capacidad de carga.

- Pallets con superficies totalmente cerradas: estos cuentan con un pequeño relieve en alfajor que hace las veces de antideslizante.

- Pallet con superficie con ventilación discreta o máxima: son ideales para cuando los productos estén en cuartos fríos y/o congelados, porque permite la circulación del aire por medio de ellos.

Comunícate con

nuestro asesor

Paola Flórez

- ventasinternacionales@soliplast.com.co

- +57 310 263 4629

Suramérica

Cuál es el mejor pallet según la industria

Las necesidades logísticas puntuales de tu empresa son las que van a determinar cuál es el mejor pallet, sin embargo,te presentamos los más usados por los sectores primarios y secundarios de la economía.

Industria de alimentos y agro

Dificultades en el uso de pallets de madera

- Falta de inocuidad por partes metálicas que se oxidan y ponen en riesgo de contaminación los productos.

- Se rompen en bajas temperaturas.

- El movimiento y elevación de las jabas en rack es un factor de riesgo para la operación y la salud de los empleados.

- Los pallets de madera requieren fumigación para cumplir la norma NIMF 15.

Soluciones que brindan los pallets plásticos Soliplast

- Pallets monolíticos, sin clavos ni grapas que generen riesgo de contaminación. El pallet es inyectado como una sola pieza, no hay partes que los una, por lo que no hay riesgo de foco de contaminación. Además, no tienen astillas que sean riesgo para los trabajadores.

- Ayudan a la empresa a cumplir la norma HACCP-Norma ISO 22000: Garantía de seguridad alimentaria.

- Estos palés son especiales para cámara de congelación. Se pueden desarrollar formulaciones especiales de acuerdo a la operación de cada compañía.

- Inoloros y no tóxicos, el material es apto para el contacto con alimentos, además es fácil de lavar y desinfectar.

- Pestaña perimetral opcional especial para jabas o (común en las operaciones de agroalimentos), con el fin de hacer más seguras las operaciones.

- No requiere fumigación lo que facilita las inspecciones fitosanitarias.

Industria farmacéutica

Necesidades de la industria

- La inocuidad, para la industria farmacéutica es imprescindible que los ambientes estén libres de partículas, ya que cualquier fragmento, por pequeño que sea, puede contaminar los fármacos.

Soluciones que brindan las estibas plásticas Soliplast

- Nuestros pallets no desprenden polvo ni son portadoras de hongos o insectos.

- Inodoros, no tóxicos y fáciles de lavar, limpiar y desinfectar

- Palés livianas que brindan mejoras en los procesos logísticos y brindan mejoras en los procesos logísticos y aseguran la calidad de los productos a largo plazo.

Industria de bebidas y lácteos

Necesidades de la industria

- Los pallets resistentes para uso en rack y piso, para mejorar la eficiencia en los procesos.

- Tarimas que se adecuen a los diferentes productos, tipos de envasado y embotellado. Esto no sucede con los de madera.

- Se requiere un pallet que pueda rotar entre los diferentes procesos, plantas y distribuidores, para esto la madera no es el material más indicado.

Soluciones que brindan las estibas plásticas Soliplast

- Amplio portafolio diseñado para diferentes capacidades de carga y uso. Tecnología de espumado estructural que ofrezca pallets robustos, resistentes y al mismo tiempo livianos para su fácil manipulación por parte del personal.

- Pallets que no requieren mantenimiento, ahorrando tiempo y costos.

- Tarimas fáciles de lavar y aptos para la intemperie.

- Pallets con superficie antideslizante y pestaña perimetral especial para el uso de jabas plásticas (donde se almacena la leche en bolsa para distribución).

- Opción de personalización de los pallets con colores y/o logo en screen o alto relieve para la identificación de los mismos durante el traslado entre operaciones.

Industria Química

Dificultades y necesidades de la industria

- Riesgo de derrames en las operaciones.

- Pallets fabricados en materiales no compatibles con ciertos químicos

- Cumplir con el Sistema de Seguridad y Salud en el Trabajo (SST).

Soluciones que brindan las estibas plásticas antiderrame Soliplast

- Compatibilidad con +150 diferentes químicos agresivos y corrosivos

- Fabricación versátil: capacidades de contención desde 35 hasta 1000 litros.

Se pueden almacenar 1,2,3 o 4 barriles / cilindros por pallet o IBC de 1000 litros. - Cumple con la normativa de sustancias nocivas.

- Modelos especiales disponibles para uso en rack y en piso. Se pueden movilizar con carretilla o transpaleta.

- Cuentan con sistema de drenaje para facilitar la limpieza.

- Evita riesgos a los trabajadores por entrar en contacto con químicos, líquidos y/o aceites. (si se queda en el piso se pueden deslizar).

¿Aún no sabes cuál es el mejor

pallet para tu negocio?

Hemos creado un contenido para ayudarte a elegir, en él podrás encontrar usos para diferentes clases de pallets según su material, funciones o medidas, y recomendaciones para solucionar las necesidades relacionadas con los palés para el transporte y almacenamiento de los productos de algunas industrias.

Esta información seguro te será muy útil. ¡Léenos!

Cuánto cuestan los pallets

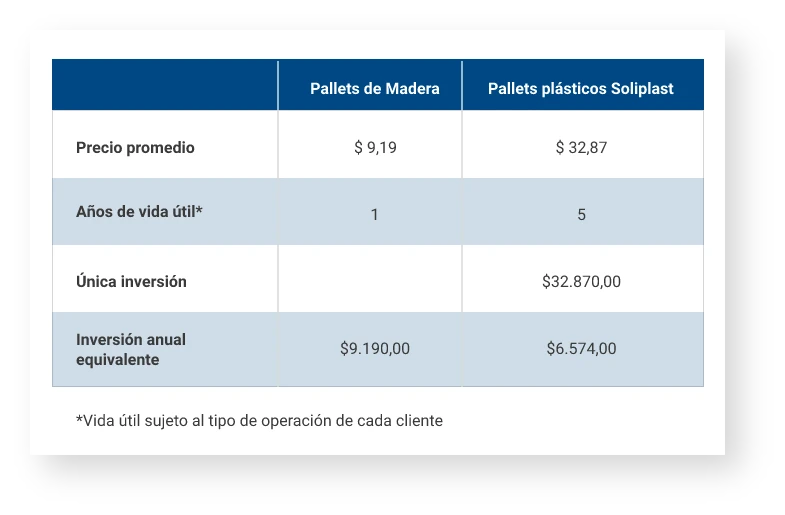

Como ya lo hemos mencionado, el material es donde nace la mayor diferencia en los precios. Con la intención de hacer un análisis más profundo solo hablaremos de las dos que tienen más fuerza en el mercado: las palés de plástico y de madera.

Comparativos de precios y beneficios

Cálculo realizado con la referencia de pallet de piso ER-100S-4E-V1 y bajo una base de compra de 1.000 unidades.

Dónde conseguir pallets

Nuestra fábrica de pallets se encuentra en Colombia, sin embargo, hemos realizado envíos a La Paz y otras ciudades de Bolivia sin generar sobrecostos de transporte. Puedes validar con nuestro asesor cantidades mínimas de envío.

Comercializamos pallets o estibas en ciudades como La Paz, Cochabamba, Santa Cruz de la Sierra, Oruro, Potosí, entre otras zonas del país. Además, también tenemos disponible aquí nuestro cotizador de estibas:

Estibas para almacenamiento en estanterías

Parihuelas plásticas para pisos

Tenemos varios canales de atención en Bolivia para todos nuestros clientes. Conoce aquí cuáles son y conversa con nuestros asesores comerciales:

Comunícate con

nuestro asesor

Paola Flórez

- ventasinternacionales@soliplast.com.co

- +57 310 263 4629

Suramérica